(図32)

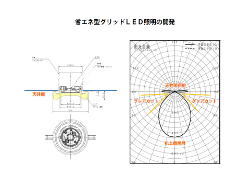

次にやったのが照明です。これもえらい苦労しました。これが結果です。こんな照明をつくっています。533mmのパネル1個ずつにLED照明を乗っけています。膨大な数ですが、器具がないので、そんなにむちゃくちゃなことにはなっていません。こういうアクリルのカバー、器具といえば器具なのですが、その中に素子が少し入っていて、それが天井から少し出ています。 次にやったのが照明です。これもえらい苦労しました。これが結果です。こんな照明をつくっています。533mmのパネル1個ずつにLED照明を乗っけています。膨大な数ですが、器具がないので、そんなにむちゃくちゃなことにはなっていません。こういうアクリルのカバー、器具といえば器具なのですが、その中に素子が少し入っていて、それが天井から少し出ています。

どれだけ試作してもらったか。七転八倒していろいろやって、6社に競争してもらいました。

何でこんなことにこだわったのか。簡単に言うと、暗くしたかった。僕らがこの業界に入って仕事を始めたときは、机上面で500luxと言われました。気がつくと、いつの間にか「700luxないとだめです」。カタログスペック上の競争になって、700luxが当たり前だったのですが、大震災で節電を始めて、「そんなに明るくなくてもいいんじゃないの」となりました。今は400luxでいいようにつくろうとしています。

400luxでつくると、ちょっと困ったことがある。部屋が薄暗く感じるのです。どうやったら薄暗く感じないか。天井面がホワーッと明るいと、部屋全体が明るく感じるので、照度がそんなに高くなくても薄暗さがない。

(図33)

そこで、直下と天井面と両方照らす器具をつくってくださいということでお願いしたのが、この仕組みです。LEDにしてはかなり特殊です。LEDは照射角度が非常に急で直下しか明るくしにくいところを、あのアクリルのレンズでどう天井面に反射させて光を広げるかということにチャレンジしていったわけです。 そこで、直下と天井面と両方照らす器具をつくってくださいということでお願いしたのが、この仕組みです。LEDにしてはかなり特殊です。LEDは照射角度が非常に急で直下しか明るくしにくいところを、あのアクリルのレンズでどう天井面に反射させて光を広げるかということにチャレンジしていったわけです。

おかげさまで400luxまで下げることができるので、普通にLEDにするよりも、48%ぐらいはエネルギー削減効果があるかなと思っています。

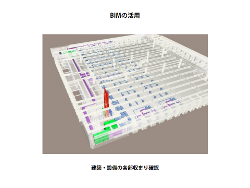

BIMです。先ほどから言っていますが、コンピューターの中に設備から構造から全部つくり込みます。僕もさわったことはないのですが、いつも見せてもらっています。干渉している部分を探し出すボタンがあるらしいのです。あるボタンを押すと、どこがおさまっていないか、パパパッと光が来る。

いつもは建築が先にあって、そこに設備を通していくことになるのですが、最初にBIMで計画をしていますから、設備がおさまっていないことは基本的にありません。それをチェックし終わってから施工に入る。

(図34)

こういう感じで図面化します。この辺、ちょっと危なっかしいですね。おさまってなさそうな雰囲気がある。おさまっていないところにのぼりが立つような仕組みになっているらしく、もちろんこれででき上がっています。これをユニット化して地組みして上げていく。今回はそういう仕組みのものです。 こういう感じで図面化します。この辺、ちょっと危なっかしいですね。おさまってなさそうな雰囲気がある。おさまっていないところにのぼりが立つような仕組みになっているらしく、もちろんこれででき上がっています。これをユニット化して地組みして上げていく。今回はそういう仕組みのものです。

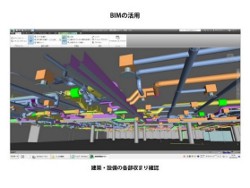

(図35)

これもおさまりのチェックをしている絵です。これは免震層で、上が建物、下が地球です。この辺、配管の干渉もチェックしているようですが、こういうことが事前にできるところがいいのではないかと思います。 これもおさまりのチェックをしている絵です。これは免震層で、上が建物、下が地球です。この辺、配管の干渉もチェックしているようですが、こういうことが事前にできるところがいいのではないかと思います。

いろいろなミーティングも全部サーバーの中に入れて検討しているのですが、でき上がった後も、図面やエネルギーの情報やBIMのデータを全部クラウドの中に入れます。これはNSRIのシステムを使わせてもらっています。設計者と我々の両方がこういったデータを共有して見ることができる仕組みを構築しようと思っています。

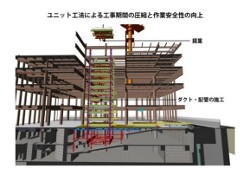

下心を順番に申し上げると、空調をシンプルにして、上下チャンバーにして、ダクトを減らしました。ダクトは6割減ったそうです。通常のビルの空調機の4割ぐらいのダクトしか入っていないビルになっています。要は、天井の中や床がシンプルになったので、さあ、いよいよということで、設計上、スラブを一定のユニットのサイズに切って、そこにダクトを地面で吊り込んで、上に上げていこう。本当はコンクリートまで流した段階で上げたかったのですが、これは揚重コストがかかり過ぎるので、デッキプレートから下にしました。

(図36)

それを上げるのに、ヤードが余りないので、これは大林組さんにつくっていただいたシステムですが、横に流していって、リフトで上げていく。下は何もついていなかったですね。この辺から設備のつくり込みが始まって、一番上まで上がったころに完成しています。これも全部BIMで検証してつくりました。 それを上げるのに、ヤードが余りないので、これは大林組さんにつくっていただいたシステムですが、横に流していって、リフトで上げていく。下は何もついていなかったですね。この辺から設備のつくり込みが始まって、一番上まで上がったころに完成しています。これも全部BIMで検証してつくりました。

(図37)

地組み自体はそんなに珍しくないですが、今回うまくいったなと思うのは、このぐらいのダクト量になっています。端のほうにいくと、もうちょっと多いですが、もともとユニット化するのは真ん中辺なので、真ん中辺はこれだけすっきりして上がっています。 これをこうやってつくっては乗っけて、つくっては乗っけてということをして、工期の短縮に相当貢献しています。これで1カ月から1カ月半ぐらい短縮できているのではないでしょうか。 地組み自体はそんなに珍しくないですが、今回うまくいったなと思うのは、このぐらいのダクト量になっています。端のほうにいくと、もうちょっと多いですが、もともとユニット化するのは真ん中辺なので、真ん中辺はこれだけすっきりして上がっています。 これをこうやってつくっては乗っけて、つくっては乗っけてということをして、工期の短縮に相当貢献しています。これで1カ月から1カ月半ぐらい短縮できているのではないでしょうか。

(図38)

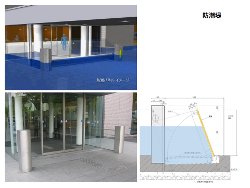

話題が変わりますが、これも新しい取り組みなので、ご紹介しておきたいと思います。 話題が変わりますが、これも新しい取り組みなので、ご紹介しておきたいと思います。

これは防潮板です。防潮板というのは、規模の小さいビルだと、管理会社の人が板を担いでいって差し込むか、もっとひどいと土のうを積むか、少しいいビルになると、電動で上げるというパターンなのですが、これは動力の要らない防潮板です。

津波というよりはゲリラ豪雨対策です。大阪でもゲリラ豪雨があります。ゲリラ豪雨のときに鉄の板を持って運んでいたら、当たり前ですが、間に合わないし、扉は何カ所もあるので、1カ所守るとしても、ほかはどうしようもないのですが、これは浮力式なのです。水が来ると、防潮板自身に浮力があって勝手にはね上がるというか、浮き上がる。

もともとはベネチアの海に採用されたシステムだそうです。巨大な、高さ3mぐらいの防潮板です。それはビルでは使いようがないのですが、日立造船さんが我々のところに見えました。「こんなのがあるのですけれども、使い物になりますかね」「それは大きくて使い物にならないよ」「でしょ。小さいのをつくったんです」「おお、すごいな。どんな感じ?」「1m50cm」「全然小さくないがな」。

彼らは、土木は結構お得意なのですが、「建築は全くわかりません。どういうふうにつくったらビルで採用してもらえるか、実はわからないのです」と言うので、日建さんをご紹介して、コラボしてつくっていただいたのがこの装置です。去年の夏にお披露目があって、実用事例はまだ1カ所です。これは日立造船さんの大阪にある本社で、そこのエントランス1カ所にしかまだついていません。2号機が今回の東館につくことになっています。

パッと見、わからないのですが、この中に結構おもしろい工夫があって、板をはね上げるようになっています。ポイントは、軽くないと上がらないので、軽いのだけれども、石を張っても大丈夫な構造にしようということで、細かいところで知恵の使われているものだと思います。実際にどんなときにはね上がるのか、今度、できたら実験してみることにしています。皆さんもネット上で見ることができると思います。機会があればぜひ見ていただければと思います。

せっかくいいニュースなので、こういうものはあちこちで普及できるといいと思っています。まだちょっと高いのだと思います。これがどんどん一般化してくると、もっとコストダウンが図れるので、こういうものがいろいろなビルに使われていくようになるといいなと思っています。

(図39)

エレベーターにも小細工をたくさんしています。これは東京駅前の三菱さんのビルでやっていらっしゃるので、割と普通にありますが、大変混み合う朝の出勤時だけ、フラッパーゲートに入るときに「あなたは8号機に乗りなさい」と強制的に指示されます。今のところ関連人口は4000人を超える予定で、それを16台のエレベーターで賄おうとしています。それでもかなり混むと思います。手前のフラッパーゲートで社員証をかざすと、この人は何階の人だということをビルが認識していて、その人を8号機にためる。いい按配にたまったらノンストップでその階まで直行で上げるという仕組みにしています。実際に三菱さんのビルを見に行きましたけれども、これをやると、待ち行列が圧倒的に減ります。すごくよくできたシステムだと思って、これを採用しています。 エレベーターにも小細工をたくさんしています。これは東京駅前の三菱さんのビルでやっていらっしゃるので、割と普通にありますが、大変混み合う朝の出勤時だけ、フラッパーゲートに入るときに「あなたは8号機に乗りなさい」と強制的に指示されます。今のところ関連人口は4000人を超える予定で、それを16台のエレベーターで賄おうとしています。それでもかなり混むと思います。手前のフラッパーゲートで社員証をかざすと、この人は何階の人だということをビルが認識していて、その人を8号機にためる。いい按配にたまったらノンストップでその階まで直行で上げるという仕組みにしています。実際に三菱さんのビルを見に行きましたけれども、これをやると、待ち行列が圧倒的に減ります。すごくよくできたシステムだと思って、これを採用しています。

|